Bagaimana kepala palu berkromium tinggi menjadi "senjata inti" untuk peralatan penghancur berefisiensi tinggi dan hemat energi?

Di bidang pertambangan, metalurgi, bahan bangunan, dan industri lainnya, peralatan penghancur merupakan penghubung utama dalam lini produksi, dan kinerja aksesorinya secara langsung menentukan efisiensi penggunaan peralatan dan biaya pengoperasian. Kepala palu kromium tinggi untuk penghancur berefisiensi tinggi dan hemat energi menonjol di lingkungan kerja berintensitas tinggi dengan ketahanan aus dan ketahanan benturan yang sangat baik, sehingga menjadi "senjata inti" dalam peralatan penghancur.

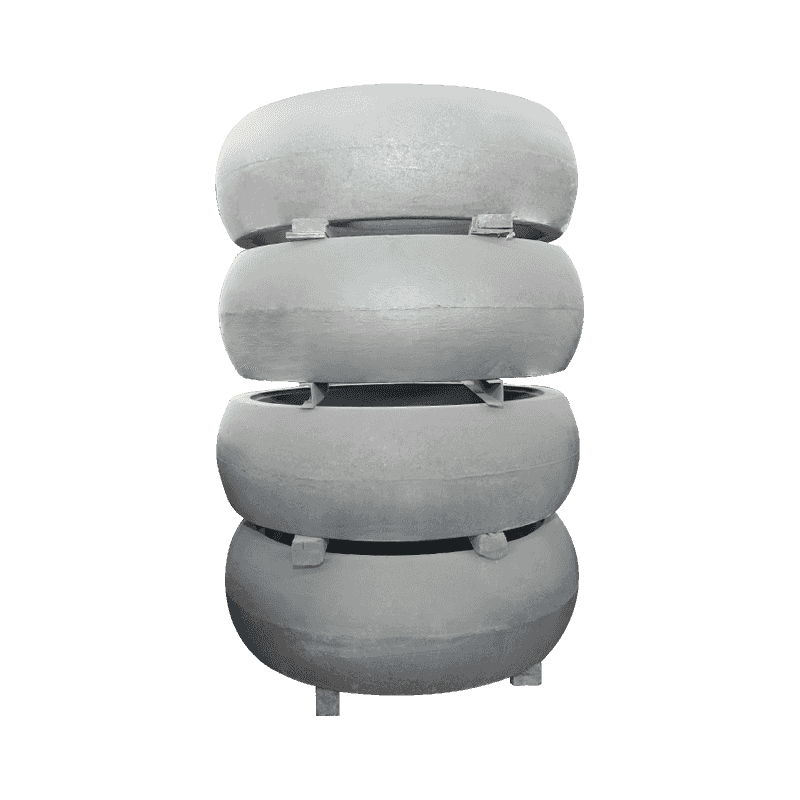

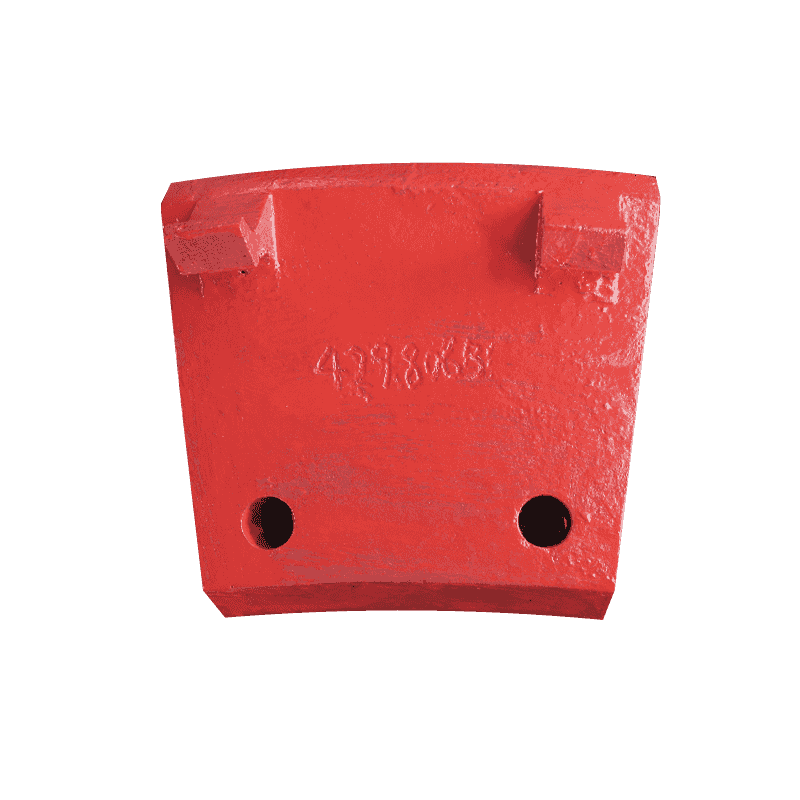

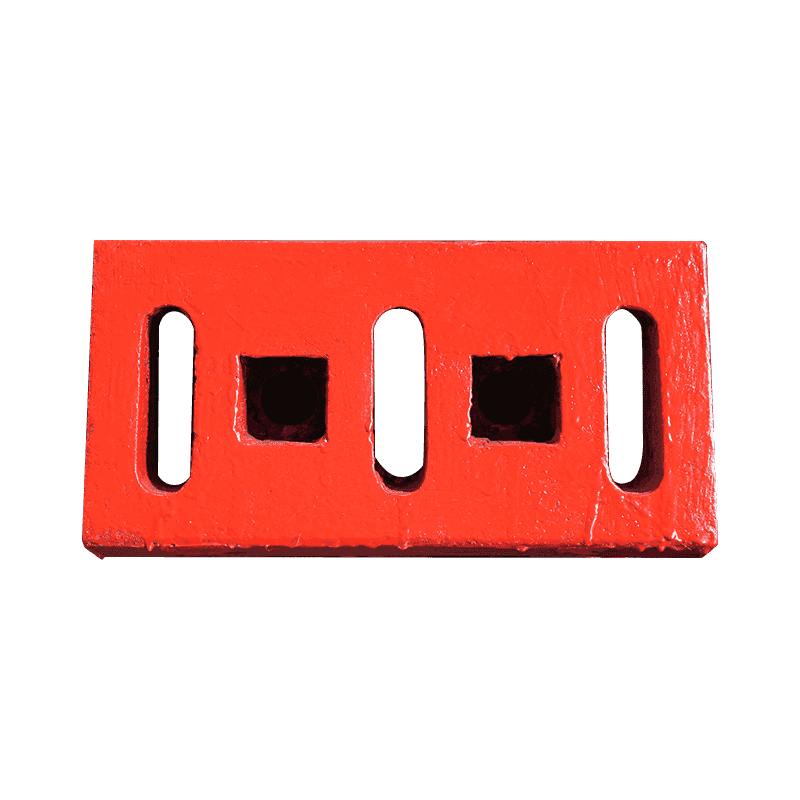

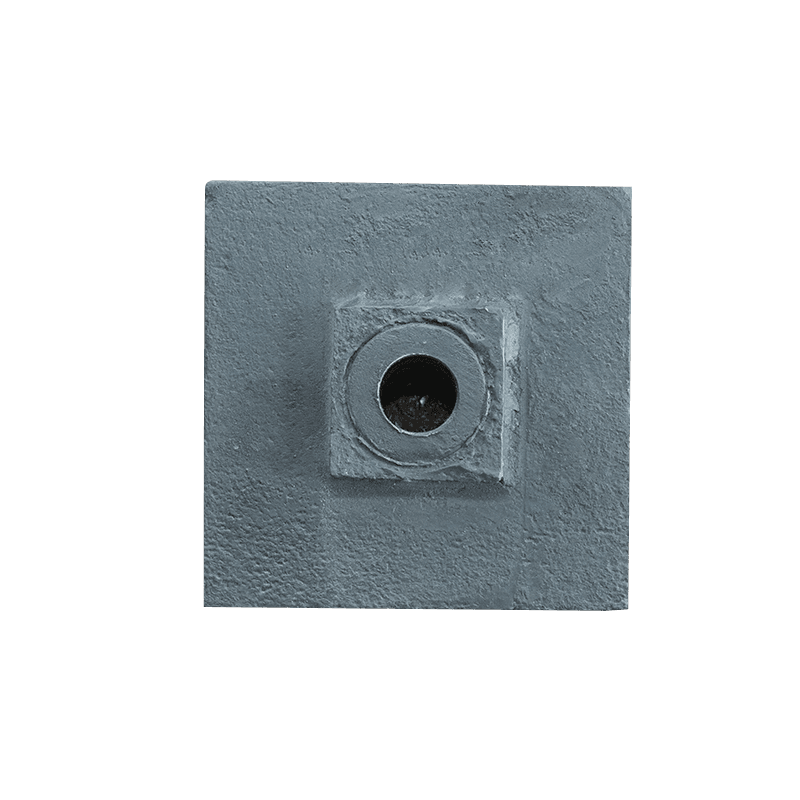

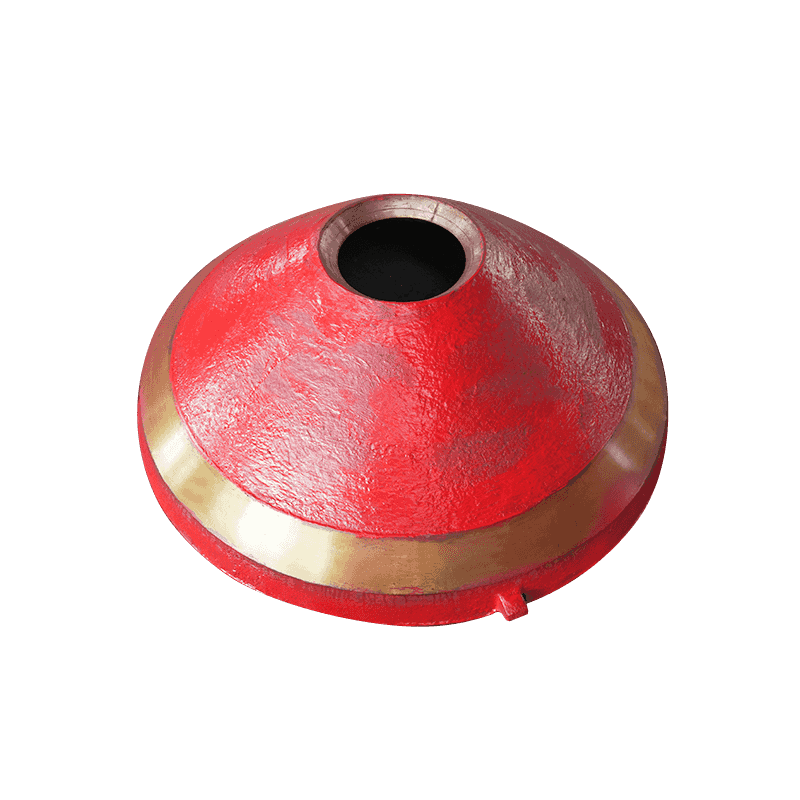

Itu kepala palu kromium tinggi dicor secara presisi dengan bahan paduan kromium tinggi, dengan kandungan kromium tinggi 23~30%, dan dengan jumlah elemen paduan yang sesuai seperti mangan dan silikon, membentuk struktur matriks logam dengan kekerasan dan ketangguhan. Rasio paduan unik ini tidak hanya memastikan kinerja kepala palu yang sangat baik di lingkungan berdampak tinggi dan gesekan tinggi, tetapi juga secara efektif menghindari masalah mudah aus dan rusaknya kepala palu tradisional.

Selama proses pengecoran, kepala palu mengadopsi proses pengecoran vakum dan pengecoran presisi canggih untuk meningkatkan kepadatan dan keseragaman organisasi internal dengan menghilangkan potensi cacat seperti pori-pori dan penyusutan. Dengan perlakuan panas permukaan berikutnya (seperti quenching dan tempering), kekerasan produk akhir dapat mencapai HRC58-62, dengan benturan yang kuat dan ketahanan aus, serta dapat memastikan masa pakai dan kinerja yang stabil bahkan saat menghancurkan bijih keras.

"Teknologi keras" apa yang diandalkan untuk meningkatkan kinerja palu kromium tinggi?

Untuk mencapai keseimbangan antara tiga indikator kinerja utama yaitu ketahanan aus, ketahanan retak, dan ketahanan benturan, palu kromium tinggi menggabungkan sejumlah teknologi canggih dalam proses manufaktur:

Rasio elemen paduan yang dioptimalkan: Fondasi inti palu kromium tinggi terletak pada komposisi materialnya yang berkualitas tinggi. Palu terbuat dari paduan kromium tinggi sebagai bahan utama, dengan kandungan kromium hingga 23%~30%. Kromium adalah kunci untuk meningkatkan kekerasan dan ketahanan aus logam. Ini dapat membentuk sejumlah besar karbida keras dalam matriks logam, yang secara signifikan meningkatkan ketahanan aus permukaan palu. Pada saat yang sama, mangan dan silikon dalam jumlah yang sesuai juga ditambahkan secara ilmiah. Mangan memiliki fungsi untuk meningkatkan ketangguhan dan kekuatan baja, serta dapat meningkatkan ketahanan benturan palu, sedangkan silikon membantu deoksidasi dan meningkatkan keseragaman keseluruhan serta ketahanan paduan terhadap suhu tinggi.

Untuk memastikan bahwa logam tidak menghasilkan retakan rapuh selama pengecoran suhu tinggi dan perlakuan panas, kandungan fosfor dan sulfur dikontrol secara ketat di bawah 0,04%. Jika kedua elemen pengotor ini melebihi standar, akan sangat mudah menyebabkan lapisan rapuh atau retakan di dalam kepala palu, sehingga sangat mengurangi masa pakainya. Oleh karena itu, rasio paduan berkualitas tinggi bukan hanya sekedar "rumus", tetapi juga menjadi dasar utama untuk menentukan apakah kepala palu dapat bekerja secara stabil.

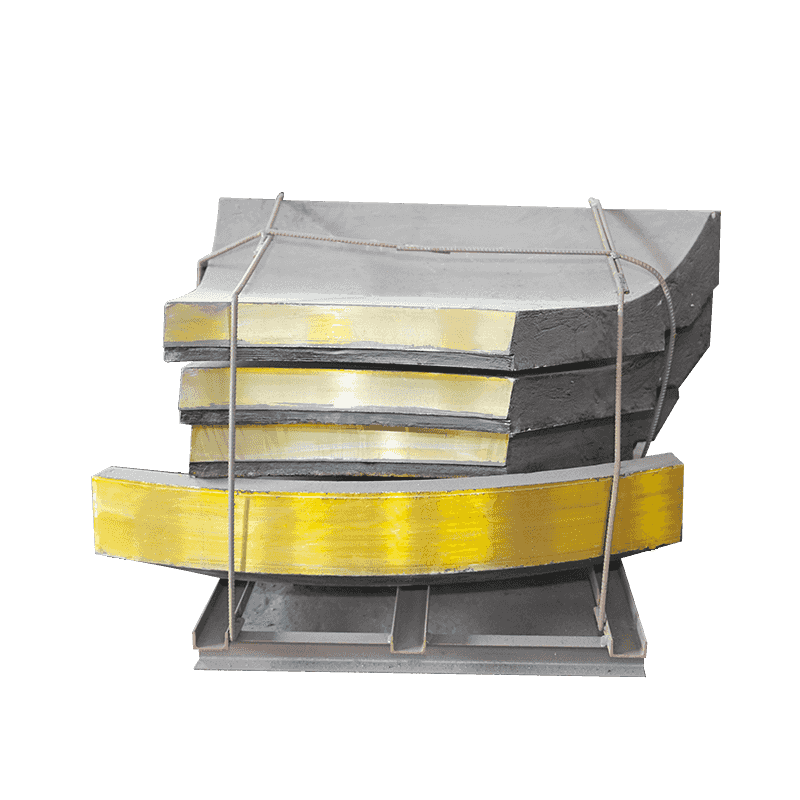

Proses pengecoran vakum: Dalam cetakan pasir tradisional atau proses pengecoran gravitasi biasa, logam cair cenderung menghasilkan cacat pengecoran seperti pori-pori, penyusutan, dan inklusi terak selama proses pemadatan. Cacat ini kemungkinan besar akan menjadi "titik konsentrasi tegangan" pada lingkungan benturan beban tinggi, sehingga menyebabkan kepala palu retak atau patah lebih awal. Kepala palu kromium tinggi mengadopsi proses pengecoran vakum, yaitu logam cair dituangkan di bawah lingkungan tekanan negatif vakum, yang secara efektif mengurangi risiko reaksi oksidasi logam dan masuknya gas.

Itu biggest advantage of this process is to improve the density and uniformity of the internal structure of the casting. By reducing oxidation inclusions and pore formation, the hammer head will not fail quickly due to "internal voids" when subjected to impact loads. At the same time, vacuum casting can also improve fluidity, so that the molten metal can better fill the complex mold cavity, ensure the molding accuracy of the details of the hammer head corners, and lay a solid foundation for subsequent heat treatment and processing. Through the high-standard vacuum casting process, the high-chromium hammer head is superior to ordinary castings in terms of structural integrity and mechanical properties, making it an ideal choice for heavy-duty working environments.

Penguatan perlakuan panas: Kinerja inti kepala palu kromium tinggi harus "keras" untuk menahan keausan dan "tangguh" untuk menahan benturan. Oleh karena itu, teknologi perlakuan panas ilmiah telah menjadi kunci dalam meningkatkan kinerjanya. Setelah kepala palu dicor, kepala palu harus dipadamkan terlebih dahulu, yaitu dipanaskan hingga suhu kritis zona austenit (biasanya sekitar 980°C) dan segera didinginkan untuk membentuk struktur martensit dengan kekerasan tinggi pada permukaan kepala palu. Kekerasan lapisan yang diperkeras ini dapat mencapai HRC58~62, yang sangat meningkatkan ketahanan ausnya, terutama untuk operasi penghancuran benturan berkecepatan tinggi dan terus-menerus. Namun, “kekerasan tinggi” seringkali disertai dengan “kerapuhan yang tinggi”, sehingga kepala palu kemudian akan mengalami temper. Tujuan dari tempering adalah untuk melepaskan tegangan sisa di dalam kepala palu tanpa merusak kekerasan martensit, dan untuk mendorong transformasi sebagian austenit, sehingga meningkatkan ketangguhan dan ketahanan retak secara keseluruhan. Proses ini memastikan bahwa kepala palu tidak akan patah karena kerapuhan yang berlebihan saat terkena benturan yang besar, sehingga mencapai kondisi ideal "keras dengan ketangguhan". Beberapa produk kelas atas juga dapat mengadopsi strategi perlakuan panas multi-tahap seperti temper ganda dan pendinginan isotermal untuk lebih mengoptimalkan struktur mikro, meningkatkan stabilitas struktural sekaligus menjaga kekerasan, dan memberikan jaminan untuk keluaran kinerja tinggi dari kepala palu kromium tinggi.

Itu following are the core technical parameters of the hammer head:

| Parameter Kinerja | Deskripsi Teknis |

|---|---|

| Bahan Paduan | Paduan kromium tinggi (Cr 23–30%, Mn 0,6–1,2%) |

| Proses Pengecoran | Pengecoran vakum Pengecoran presisi |

| Perawatan Permukaan | Memadamkan Tempering |

| Kekerasan Permukaan | HRC58–62 |

| Struktur mikro | Martensit Austenit Tertahan |

| Kekuatan Dampak | Tinggi, cocok untuk lingkungan penghancuran dampak beban tinggi |

| Kehidupan Pelayanan | 2–3 kali lebih panjang dari kepala palu baja mangan tinggi tradisional |

Melalui serangkaian sistem teknis yang ketat ini, kepala palu kromium tinggi tidak hanya berkinerja baik pada tahap awal, namun juga mempertahankan kinerja efisiensi tinggi selama penggunaan jangka panjang, menjadi jaminan kuat untuk produksi yang stabil.

Dalam penerapan praktis, nilai apa yang diberikan kepala palu kromium tinggi bagi perusahaan?

Dibandingkan dengan palu yang terbuat dari bahan tradisional, palu dengan kromium tinggi menghadirkan keunggulan dalam berbagai dimensi:

1. Memperpanjang siklus penggantian secara signifikan

Karena kekerasannya yang tinggi dan ketangguhannya yang tinggi, palu dengan kromium tinggi dapat menahan benturan terus menerus dan gesekan yang kuat, dan umur ketahanan ausnya 2 hingga 3 kali lipat dari palu baja mangan tinggi biasa. Frekuensi penggantian peralatan berkurang, sehingga mengurangi waktu henti secara signifikan.

2. Mengurangi biaya pemeliharaan

Itu hammer is not easy to break or peel off, the maintenance frequency is greatly reduced, the investment of maintenance workers is reduced, the cost of purchasing accessories is also reduced, and the overall operating cost is greatly optimized.

3. Meningkatkan efisiensi produksi

Itu hammer has stable performance, strong impact force, and uniform crushing, which helps to improve the overall crushing efficiency and finished product particle quality, and further increase the added value of the product.

4. Mendukung produksi yang ramah lingkungan dan ramah lingkungan

Itu high wear-resistant characteristics reduce resource consumption and metal waste generation, extend the life cycle of equipment, and are in line with the current "green mine" and "clean production" concepts.