Apa efek dari keausan yang tidak merata pada palu pelat krom tinggi untuk penghancur benturan?

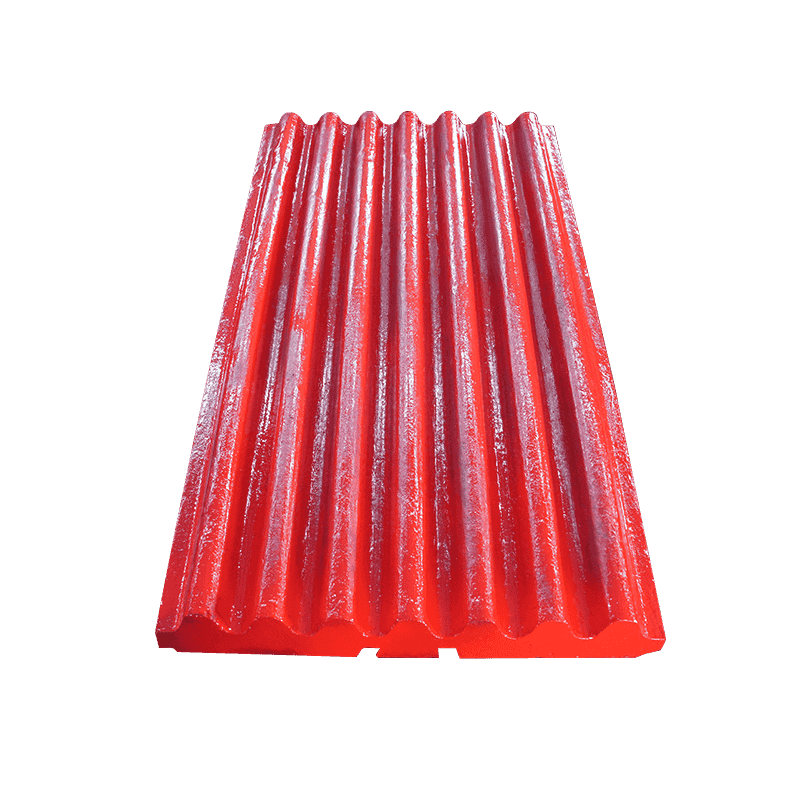

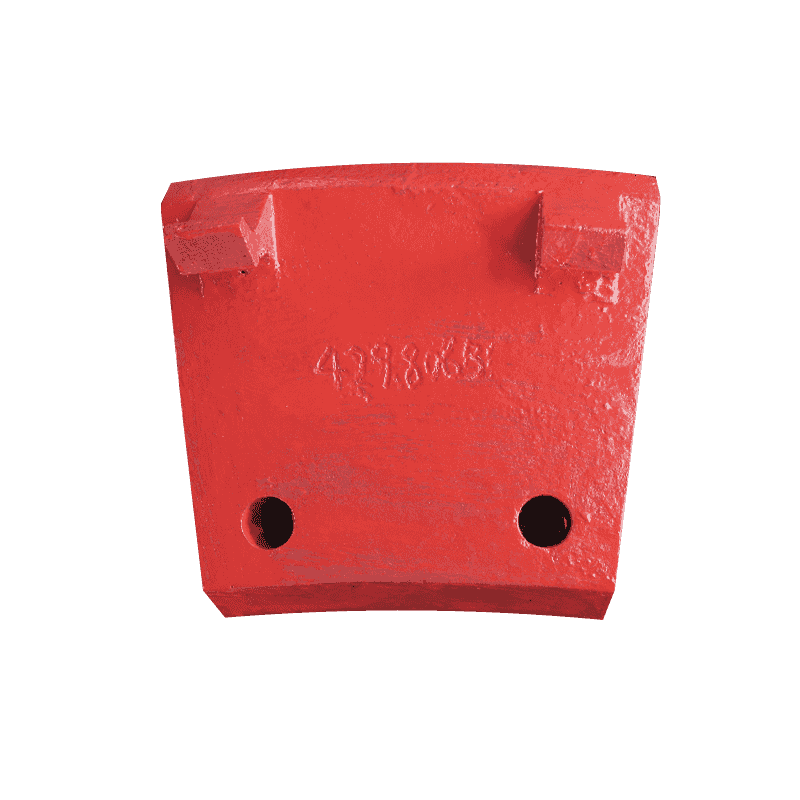

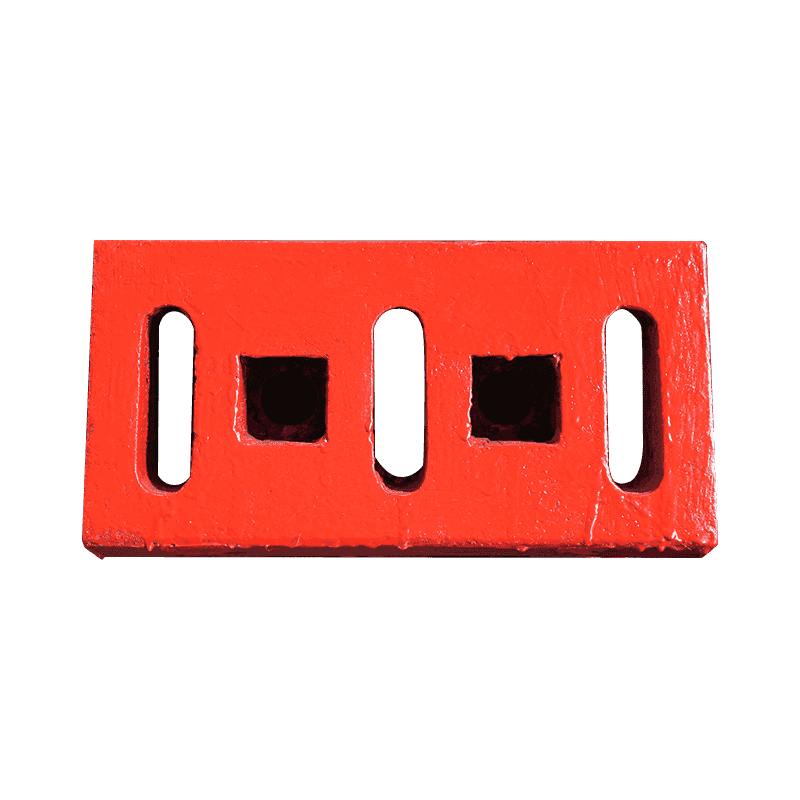

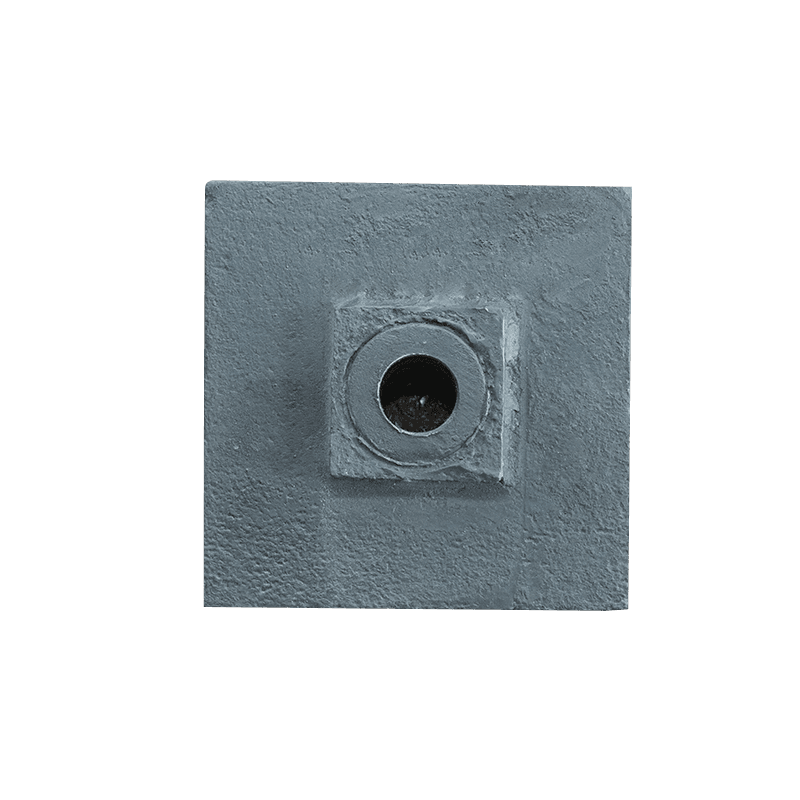

Di bidang pertambangan, pengolahan limbah konstruksi dan produksi agregat pasir dan kerikil, penghancur dampak adalah peralatan utama, dan stabilitas operasi serta kualitas pembuangannya berdampak langsung pada efisiensi jalur produksi secara keseluruhan. Sebagai komponen peralatan yang penting dan rentan, palu pelat kromium tinggi memiliki ketahanan aus dan ketahanan benturan yang sangat baik. Namun, dalam pengoperasian sebenarnya, karena pengaruh berbagai faktor seperti kondisi kerja yang kompleks, perbedaan sifat material, dan tingkat pemeliharaan peralatan, masalah keausan pelat palu yang tidak merata menjadi semakin signifikan.

Dari perspektif efisiensi penghancuran, keausan tidak merata palu pelat krom tinggi akan menyebabkan distribusi energi yang tidak seimbang di ruang penghancur. Ketika keausan beberapa area lokal palu pelat melebihi 30% dari nilai desain, jari-jari kelengkungan permukaan tumbukannya akan meningkat secara signifikan, dan area kontak tumbukan material akan berkurang, sehingga mengurangi kepadatan energi satu tumbukan lebih dari 40%. Redaman energi ini secara langsung mempengaruhi efisiensi penghancuran material, dan proporsi partikel besar yang tidak hancur sempurna meningkat, yang selanjutnya menyebabkan masalah ukuran partikel pelepasan yang berlebihan. Data pemantauan dari pabrik semen menunjukkan bahwa untuk setiap peningkatan keausan palu sebesar 1 mm, proporsi partikel yang lebih besar dari 5 mm dalam pelepasan akan meningkat sebesar 2,3 poin persentase. Ketika keausan mencapai 15mm, tingkat pelampauan ukuran partikel bahkan akan melebihi 30%, yang akan meningkatkan beban sistem penyaringan berikutnya dan mengurangi efisiensi produksi secara keseluruhan.

Selain itu, masalah getaran dan kebisingan pada peralatan merupakan manifestasi langsung dari keausan yang tidak merata. Keausan palu yang tidak merata akan merusak keseimbangan dinamis rotor sehingga menyebabkan getaran berkala pada peralatan saat berputar dengan kecepatan tinggi. Ketika deviasi distribusi massa palu melebihi 5%, intensitas getaran peralatan dapat meningkat dari 2,8 mm/s menjadi 7,2 mm/s, dan suhu dudukan bantalan akan melebihi 85℃. Getaran ini tidak hanya mempercepat keausan sangkar bantalan dan memperpendek umur bantalan hingga 60%, tetapi juga dapat menyebabkan kendornya baut pondasi peralatan melalui efek resonansi, dan bahkan menyebabkan risiko peralatan terguling. Pada saat yang sama, intensifikasi getaran juga akan menghasilkan kebisingan berfrekuensi tinggi, sehingga mengancam kesehatan pendengaran operator.